Les plastiques renforcés de fibre de verre (FRP) sont un nouveau type de matériau composite fabriqué par des navires à la fin des années 1960, avec une masse légère, une résistance élevée, une résistance à la corrosion, les caractéristiques de la plasticité. Après des décennies de développement, les matériaux FRP ont été largement utilisés dans le construction de bateaux de petite et moyenne taille, surtout ces dernières années, il a été largement utilisé sur les yachts, les bateaux à grande vitesse et les bateaux à passagers touristiques. Cet article se concentre sur le processus de construction et de moulage des navires en FRP - méthode d'introduction de résine sous vide.

1 Présentation de la technologie

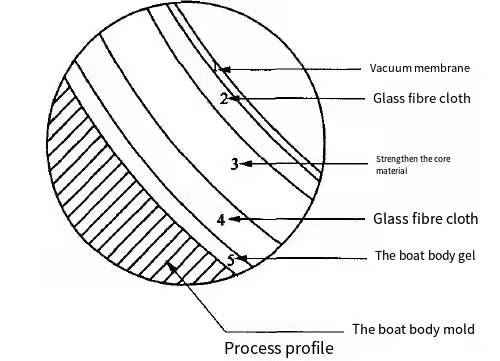

La méthode d'importation de résine sous vide consiste à étaler à l'avance les matériaux en fibres renforcées de moule rigide, puis à étaler le sac sous vide, le système de pompage sous vide, forme une pression négative dans la cavité du moule, en utilisant la pression sous vide, déposez de la résine insaturée à travers le tuyau dans une couche de fibres , comportement de mouillage de la résine de polyester insaturé pour le matériau fibreux, enfin, tout le moule est rempli, le matériau du sac sous vide est retiré après durcissement et le produit souhaité est obtenu à partir du démoulage du moule. Son profil artisanal est illustré ci-dessous.

Le processus d'entrée sous vide est une nouvelle technologie pour former et construire des bateaux de grande taille en établissant un système fermé dans une seule matrice rigide. Comme ce processus est introduit de l'étranger, il existe également une variété de noms dans la dénomination, tels que l'importation sous vide , perfusion sous vide, injection sous vide, etc.

2.Principe du procédé

La technique spéciale d'importation sous vide est basée sur la théorie de l'hydraulique créée par l'hydraulique français Darcy en 1855, à savoir la fameuse loi de Darcy : t=2hl/(2k(AP)),Où,t est le temps d'introduction de la résine,qui est déterminé par quatre paramètres ;h est la viscosité de la résine, guidant la viscosité de la résine, z est la longueur d'importation, fait référence à la distance entre l'entrée et la sortie de la résine, AP est la différence de pression, fait référence à la différence de pression entre l'intérieur et l'extérieur du sac sous vide, k est la perméabilité, fait référence aux paramètres d'infiltration de la résine par la fibre de verre et les matériaux sandwich. Selon la loi de Darcy, le temps d'importation de la résine est proportionnel à la longueur et à la viscosité de l'importation de la résine, et inversement proportionnel à la différence de pression entre l'intérieur et l'extérieur du sac sous vide et la perméabilité du matériau fibreux.

3. Processus technologique

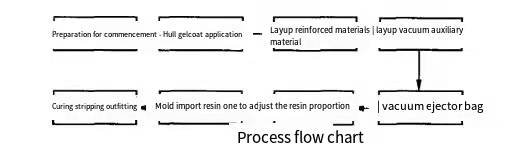

Le processus de traitement spécifique de l'agent spécial est le suivant.

d'abord,Commencer les travaux préparatoires

Tout d'abord, les moules en acier ou en bois sont fabriqués en fonction de la ligne de forme et de la taille du navire. Le traitement de surface interne des moules doit assurer une dureté et une brillance élevées, et le bord des moules doit être maintenu à au moins 15 cm pour faciliter la pose de bandes d'étanchéité et de canalisations. Après avoir nettoyé le moule, appliquez du matériau de démoulage, vous pouvez jouer de la cire de démoulage ou essuyer l'eau de démoulage.

deuxième,Appliquer le gelcoat de coque

Selon les exigences de la production de navires, la surface intérieure du moule est recouverte de résine de gelcoat contenant un promoteur de catalyseur, qui peut être utilisé comme gelcoat de produit ou gelcoat poli. Le type de choix est le phtalate, le m-benzène et le vinyle. Brosse à main et le spray peut être utilisé pour la construction.

Ttroisièmement,Matériau renforcé

Tout d'abord, selon la ligne de coque et la structure de base, le matériau de renforcement et le matériau de base du squelette sont respectivement coupés, puis déposés dans le moule selon le processus de dessin et de formage. L'effet du matériau de renforcement et du mode de connexion sur le flux de résine taux doit être pris en compte.

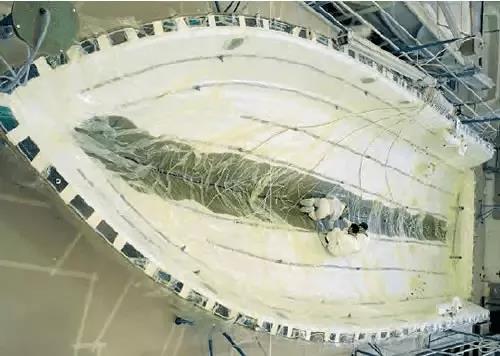

Fde nos jours,Matériau auxiliaire sous vide

Sur le matériau renforcé posé dans le moule, le chiffon de décapage est d'abord posé, suivi du chiffon de déviation, et enfin du sac sous vide, qui est compacté et fermé par la bande d'étanchéité. Avant de fermer le sac sous vide, considérez attentivement la direction du résine et ligne de vide.

Fcinquième,Passez l'aspirateur sur le sac

Une fois la pose des matériaux ci-dessus terminée dans le moule, la résine est importée dans le système de tube de serrage, et la pompe à vide est utilisée pour aspirer l'ensemble du système, et l'air dans le système est évacué autant que possible, et le l'étanchéité globale à l'air est vérifiée et le lieu de fuite est réparé localement.

Sixième,Rapport de mélange de résine

Une fois que le vide dans le sac atteint une certaine exigence, en fonction des conditions environnementales, de l'épaisseur du produit, de la zone de propagation, etc., la résine, l'agent de durcissement et d'autres matériaux sont répartis dans une certaine proportion. La résine préparée doit avoir une viscosité appropriée, appropriée temps de gélification et degré de durcissement attendu.

Septièmement, résine de plomb de moule

La résine préparée est introduite dans la pompe à pression, et les bulles dans la résine sont éliminées par agitation complète. Ensuite, les pinces sont ouvertes à tour de rôle selon l'ordre d'introduction, et le guide de résine est mis en œuvre en ajustant constamment la pression de la pompe, donc afin de contrôler efficacement l'épaisseur du corps du navire.

Ehuitième,Curing décapant pourvoirie

Une fois l'introduction de la résine terminée, la coque doit être utilisée dans le moule pendant un certain temps pour permettre le durcissement de la résine, généralement pas moins de 24 heures, dans sa dureté Bacor supérieure ou égale à 40 avant le démoulage.Après le démoulage, les mesures nécessaires doivent être prises pour éviter la déformation. Après solidification complète, la fermeture de la coque et l'équipement ont commencé.

4 Analyse des avantages et des inconvénients de la technologie des procédés

A.avantages de la technologie des procédés

En tant que nouveau type de technologie de moulage dans la construction de récipients en FRP, la méthode d'insertion sous vide présente de grands avantages par rapport au processus de collage manuel traditionnel.

A1 La résistance structurelle de la coque a été efficacement améliorée

Pendant le processus de construction, la coque, les raidisseurs, les structures en sandwich et d'autres inserts du navire peuvent être posés en même temps, améliorant ainsi considérablement l'intégrité du produit et la résistance structurelle globale du navire. Dans le cas du même brut matériau, par rapport à la coque collée à la main, la résistance, la rigidité et d'autres caractéristiques physiques de la coque formée par le processus d'introduction de résine sous vide peuvent être augmentées de plus de 30% à 50%, ce qui est conforme à la tendance de développement à grande échelle des navires modernes en FRP.

A2 Boat pour contrôler efficacement le poids du navire

Le navire FRP produit par le processus d'introduction sous vide a une teneur élevée en fibres, une faible porosité et des performances élevées du produit, en particulier l'amélioration de la résistance interlaminaire, ce qui améliore considérablement les performances anti-fatigue du navire. Dans le cas des mêmes exigences de résistance ou de rigidité, le navire construit par la méthode d'entrée sous vide peut réduire efficacement le poids de la structure.Lorsque la même conception de couche est utilisée, la consommation de résine peut être réduite de 30%, les déchets sont moindres et le taux de perte de résine est inférieur à 5 %.

A3 La qualité des produits du navire a été efficacement contrôlée

Par rapport au collage manuel, la qualité du navire est moins affectée par l'opérateur, et il y a un haut degré de cohérence, qu'il s'agisse d'un navire ou d'un lot de navires. La quantité de fibres de renforcement du navire a été mise dans le moule. selon la quantité spécifiée avant l'injection de résine, et le rapport de résine est relativement constant, généralement de 30 % à 45 %, tandis que la teneur en résine de la coque collée à la main est généralement de 50 % à 70 %, de sorte que l'uniformité et la répétabilité de le navire est bien meilleur que l'engin collé à la main. En même temps, la précision du navire produit par ce processus est meilleure que celle du navire collé à la main, la planéité de la surface de la coque est meilleure, et le manuel et matériau du processus de meulage et de peinture sont réduits.

A4 L'environnement de production de l'usine a été efficacement amélioré

Le processus d'entrée sous vide est un processus de moule fermé, les composés organiques volatils et les polluants atmosphériques toxiques générés pendant l'ensemble du processus de construction sont confinés au sac sous vide. Uniquement dans l'échappement de la pompe à vide (filtre) et le mélange de résine lorsqu'il y a une petite quantité de volatil, par rapport à l'environnement de travail ouvert de pâte manuelle traditionnelle, l'environnement de construction du site a été grandement amélioré, protège efficacement la santé physique et mentale du personnel de construction du site concerné.

B,Lacunes de la technologie des procédés

B1La technologie de construction est complexe

Le processus d'entrée sous vide est différent du processus traditionnel de collage à la main. Il est nécessaire de concevoir le schéma de disposition des matériaux fibreux, le schéma de disposition du système de tube de dérivation et le processus de construction en détail selon les dessins. Le pavage des matériaux de renforcement et la pose du milieu de dérivation, du tube de dérivation et du matériau d'étanchéité sous vide doivent être terminés avant l'introduction de la résine. Par conséquent, pour les navires de petite taille, le temps de construction est plus long que la technologie de pâte à main.

B2 Les coûts de production sont relativement élevés

La technique spéciale d'importation sous vide a des exigences élevées en matière de perméabilité des matériaux fibreux, qui peuvent utiliser du feutre continu et du tissu unidirectionnel avec un coût unitaire élevé. Dans le même temps, pompe à vide, film de sac sous vide, milieu de déviation, tissu de démoulage et tube de déviation et autres des matériaux auxiliaires doivent être utilisés dans le processus de construction, et la plupart d'entre eux sont jetables, de sorte que le coût de production est plus élevé que le processus de pâte à la main. Mais plus le produit est gros, plus la différence est petite.

B3 Il y a certains risques dans le processus

Les caractéristiques du processus de remplissage sous vide déterminent le moulage unique de la construction navale, qui a des exigences élevées pour le travail avant le remplissage de la résine. Le processus doit être effectué en stricte conformité avec le processus de remplissage de la résine. Le processus sera irréversible. après le début du remplissage de résine, et toute la coque sera facilement mise au rebut si le remplissage de résine échoue. À l'heure actuelle, afin de faciliter la construction et de réduire les risques, les chantiers navals généraux adoptent le formage sous vide en deux étapes du corps et du squelette du navire.

5. Conclusion

En tant que nouvelle technologie de formage et de construction de navires FRP, la technique d'importation sous vide présente de nombreux avantages, en particulier dans la construction de navires à grande échelle, à grande vitesse et à forte résistance, qui ne peuvent pas être remplacés. Avec l'amélioration continue de la technique de construction de l'importation de résine sous vide, la réduction du coût des matières premières et la demande sociale croissante, la construction de navires en FRP passera progressivement au moulage mécanique et la méthode d'importation de résine sous vide sera largement utilisée dans davantage d'usines. Source : Composite Applied Technology.

À propos de nous

Hebei Yuniu Fiberglass Manufacturing Co., LTD.Nous produisons et vendons principalement des produits en fibre de verre de type e,Si vous avez besoin, veuillez nous contacter librement.

Heure de publication : 15 décembre 2021